大家电面板模具设计:如何平衡美观与脱模斜度

在现代家电制造中,面板作为产品的“门面”,直接影响消费者的第一印象。然而,在模具设计过程中,设计师常常面临一个核心矛盾:追求极致美观的造型与确保顺利脱模的工艺要求之间的平衡。其中,脱模斜度成为连接美学与制造的关键技术节点。

脱模斜度的工艺必要性

脱模斜度,也称为拔模斜度,是指模具侧壁设计的微小倾斜角度,以确保成型后的塑料件能够顺利从模具中取出。没有适当的脱模斜度,产品可能会在脱模过程中出现拉伤、变形甚至损坏。

通常,脱模斜度的大小取决于:

材料收缩率

表面纹理深度

零件高度

模具表面抛光程度

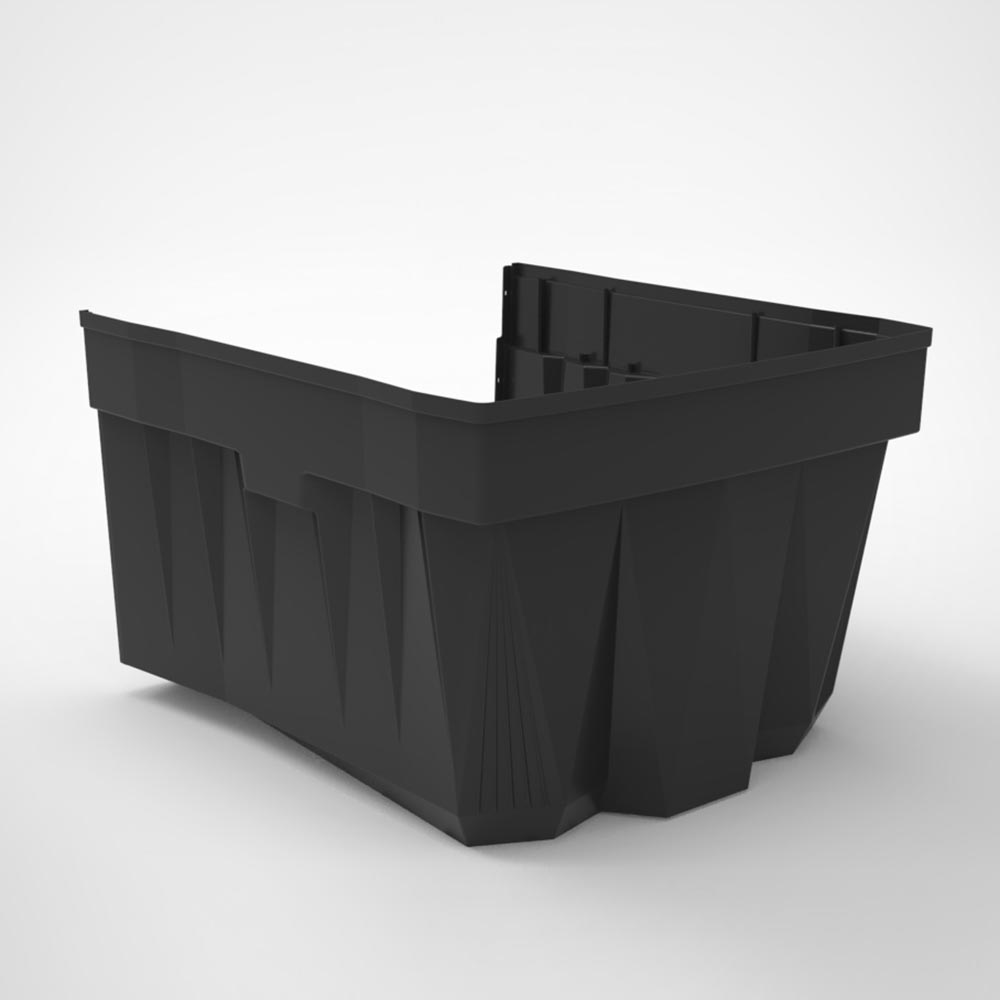

对于大家电面板(如冰箱、洗衣机、空调面板),一般推荐的最小脱模斜度为1°-3°,具体数值需根据面板高度和表面处理要求调整。

美学追求与斜度限制的冲突

现代家电设计趋势明显向以下方向发展:

极简平面设计:追求纯平或微弧表面

无缝接合:减少分型线可见性

复杂纹理:仿金属拉丝、哑光质感等

超大尺寸:冰箱、电视面板越来越大

这些审美趋势往往与脱模斜度要求直接冲突。例如,完全垂直的侧面虽美观但无法脱模;过于复杂的表面纹理可能增加脱模阻力。

平衡策略与创新解决方案

1. 隐蔽式斜度设计

将必要的脱模斜度隐藏在视觉次要区域:

在面板边缘设计微小的倒角或圆角,既满足斜度要求又增强产品手感

利用装饰条、接缝线或功能分区掩盖斜度过渡

将主要斜度设置在面板侧面而非正面可视区域

2. 材料与工艺协同优化

选择低收缩率、高流动性的工程塑料,可适当减少斜度要求

采用高抛光模具,降低表面摩擦力

应用纳米涂层技术,减少脱模阻力

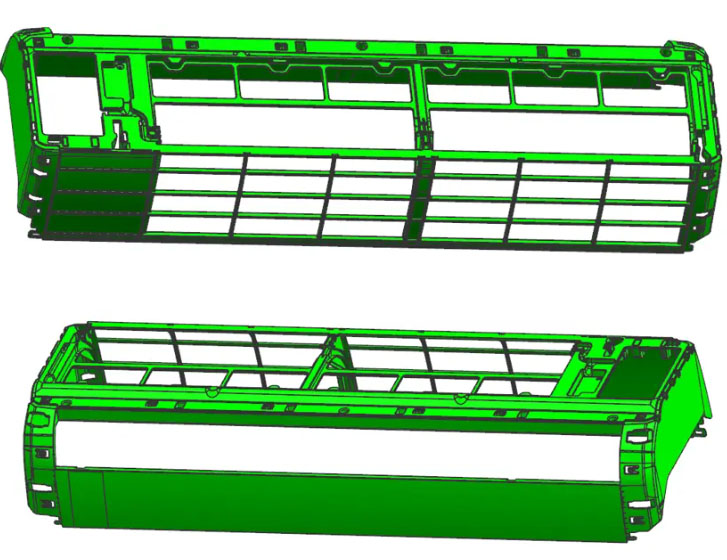

3. 创新模具结构

使用侧向抽芯机构,允许部分垂直面设计

采用可变角度脱模系统,在复杂曲面区域提供动态斜度

设计分段式模具,对不同区域采用不同斜度策略

4. 设计前期协同

建立“设计-for-制造”流程,使工业设计师与模具工程师从概念阶段就开始协作:

使用3D模具流动分析软件提前预测脱模问题

通过快速原型验证美学效果与可制造性

制定企业内部的“美学-工艺平衡指南”

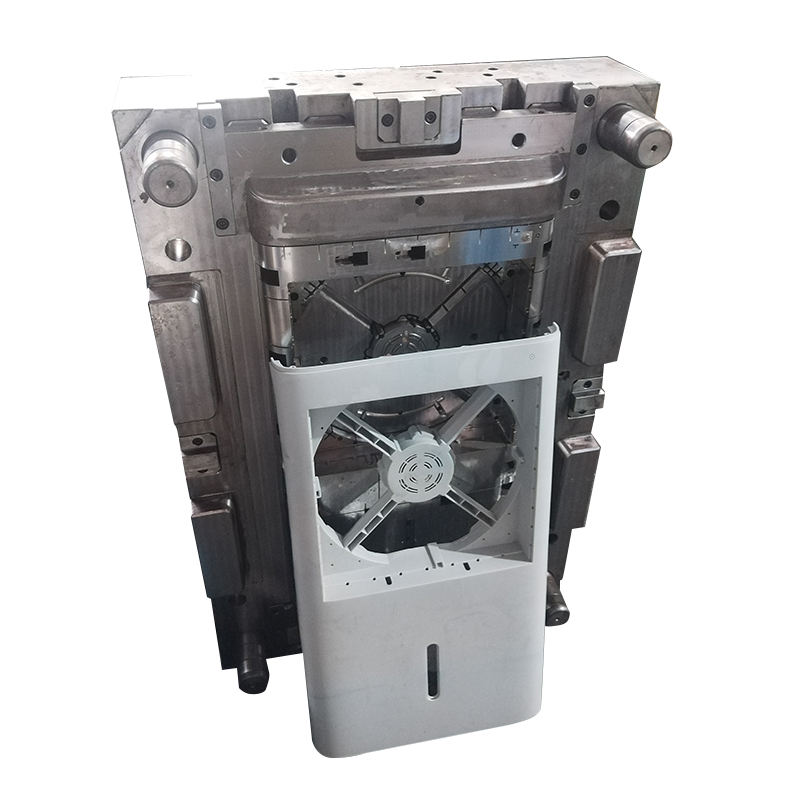

实际案例分析:高端冰箱面板设计

某高端冰箱品牌在设计新款玻璃面板时面临挑战:市场部门要求近乎垂直的侧面以体现现代感,而模具部门坚持至少2°的脱模斜度。

解决方案:

正面玻璃区域保持近乎垂直(0.5°微斜度,通过高抛光模具实现)

将主要斜度(2.5°)设计在面板与门体的接合区域

侧面采用深色边框设计,视觉上弱化斜度存在

选择特殊涂层玻璃材料,减少与模具的粘附力

结果:产品既满足了市场对极简美学的要求,又实现了高效稳定的量产。

未来趋势与技术创新

随着制造技术发展,平衡美观与脱模斜度的方法也在不断进化:

3D打印随形冷却模具:允许更复杂的冷却通道布局,减少因收缩不均导致的脱模问题

智能模具技术:内置传感器实时监控脱模力,优化工艺参数

新复合材料应用:自润滑塑料材料减少对脱模斜度的依赖

模拟技术进步:更精确的脱模仿真可在设计阶段预测并解决冲突

结论

大家电面板模具设计中美观与脱模斜度的平衡,不是简单的技术妥协,而是需要系统性思维和跨部门协作的综合解决方案。成功的产品设计能够在满足大规模制造可行性的同时,实现令人愉悦的美学体验。

通过早期协同设计、创新模具结构、材料科学应用以及模拟技术的辅助,设计师和工程师可以找到那个“甜蜜点”——在几乎察觉不到的情况下,将必要的工艺要求巧妙融入产品美学之中。这种平衡不仅体现了制造工艺的成熟度,更是工业设计智慧的体现。